原先用作鑄件和其他金屬零件表面清理和強化的丸粒,其材質最初是白口鑄鐵。白口鑄鐵丸雖有較高的硬度,但質脆,易破碎,已不能勝任高功率、高轉速強力拋丸的要求。因此,50年代以來鑄鋼丸獲得了迅速發展,在金屬表面清理、除銹和強化等領域,鑄鋼丸幾乎全部取代了傳統的白口鑄鐵丸。

一.成丸方法

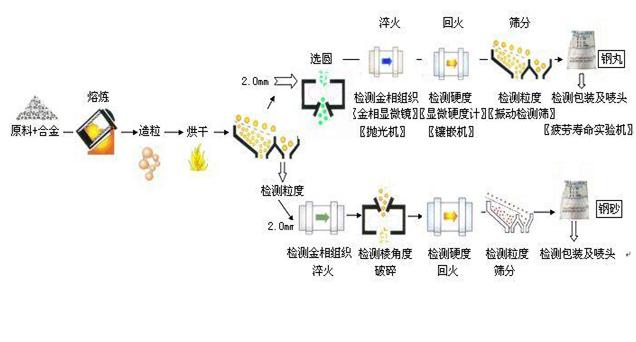

生產鋼丸(砂)的工藝流程一般如下:

為了生產鋼砂,首先必須生產鋼丸。目前生產鋼丸最常見的方法為噴射法和離心法。

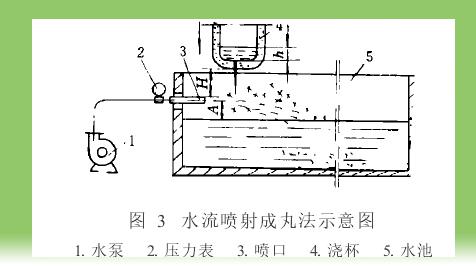

1.1 噴射法

用噴射法制鋼丸,因噴射介質不同可以分為水噴法和氣噴法。水噴法時高壓水流的噴射方向和金屬流流動方向的夾角可以成垂直(圖3)。外部水流經高壓水泵加壓后噴射出來,把金屬流破碎成顆粒狀液滴。這些金屬液滴在飛行過程中,由于表面張力的作用而變成球形,然后落入水中冷卻、凝固。

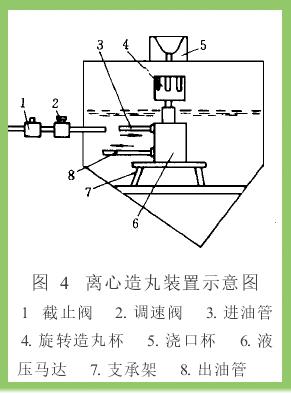

1.2 離心法

用離心法生產鋼丸的裝置如圖4所示。這種裝置由底漏式限流澆杯、旋轉造粒杯、旋轉機構和高壓供油系統組成。馬達轉速增高,丸粒變細;反之,馬達轉速降低,丸粒變粗。

二.熔煉

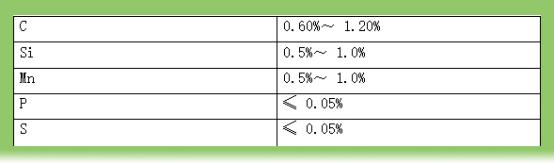

鋼液熔煉是在無芯工頻感應爐或中頻感應爐中進行的。鋼丸一般用共析或過共析碳鋼生產,這種鋼經過適當熱處理,可得到高的強度和硬度。通常的化學成分為:

三.鋼丸(砂)的組織與性能

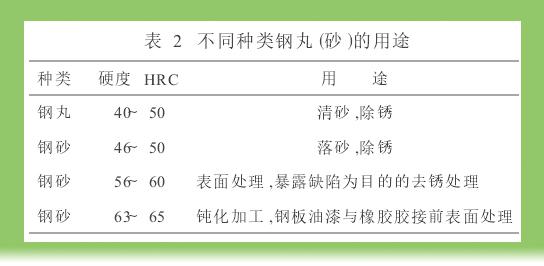

由高溫鋼液經成粒工序得到的鋼丸原始組織是粗大的淬火馬氏體+殘余奧氏體+粗大網狀碳化物。這種鋼丸雖然硬度較高,但脆性大,必須進行熱處理。熱處理工藝不同,可獲得不同硬度的鋼丸,以滿足不同的需要(表2)。

四.其他加工工序

4.1 脫水與烘干

鋼液造粒后提取上來的丸粒是浸水潮濕的,為了使丸粒干燥,避免生銹,可先對丸粒脫水,再行烘干。脫水后的丸粒可送到烘干爐烘干。

4.2 選圓

鋼液造粒后丸粒中含有約7%~ 12%的異形粒,如作鋼丸使用,則要進行選圓處理。

4.3 破碎

鋼砂是由鋼丸破碎而成。破碎設備可采用雙輥破碎機。

4.4 篩分

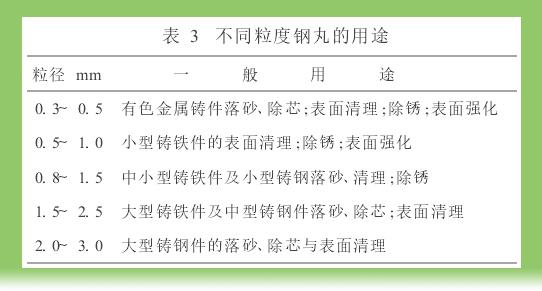

篩分是將不同直徑或不同顆粒度的鋼丸(砂)區分開來,以供不同的使用需要,見表3。

五.鋼丸(砂)的經濟效果

對鑄件進行拋丸清理時,鋼丸的使用壽命為鐵丸的5倍以上。

六.結論

a.由于高功率、高轉速強力拋丸的要求,用鋼丸代替白口鑄鐵丸已成為發展趨勢。

b.隨著花崗巖石板材加工業的發展,開發生產用于鋸切石材用的鋼砂已成為當務之急。

c.熔煉、成丸和熱處理是開發生產鋼丸(砂)的三道關鍵工序,必須嚴格控制。

d.用鋼丸取代白口鑄鐵丸,經濟效益顯著。